TEHNOLOGIA TRATAMENTELOR

TERMICE SI TERMOCHIMICE

Prelucrarea la cald a otelului

Cuptoare pentru recoacere, calire, maleabilizare,

reincalzire, otelire

Otelul este un aliaj din fier

si carbon, unde procentul de carbon se regaseste in limitele normale de 0,02%

si 6,5%.Carbonul, in functie de fazele prin care trece, se regaseste in

diferite interstitii sau modificari cristaline, care sunt diferit de mari si

care cauzeaza diferite distorsiuni ale retelei atomice. Deseori se aliaza si cu

alte metale cum ar fi cromul, cobaltul, manganul, etc. care modifica de

asemenea structura otelului si a retelei atomice.

Fierul pur se afla de la

temperatura ambianta pana la temperatura de 911°C in structura cristalina

cubica cu volum centrat (faza α ) si se mai numeste si ferita.La

temperaturi mai inalte, intre 911°C si 1392°C este in structura cristalina

cubica cu fete centrate ( faza γ) care se numeste si austenita si care

intr-un interval foarte mic formeaza o retea cristalina cubica cu volum centrat

numita si faza δ sau δFe. In functie de reteaua cristalina, carbonul

se regaseste fie in forma tetraedrica sau octaedrica a retelei cristaline a

fierului, care au marimi diferite si care la inmagazinarea atomilor de carbon

duce la diferite distorsiuni ale structurilor cristaline/atomice.

Cu cat distorsiunile sunt mai puternice, cu atat otelul este mai calit. La

racirea lenta a otelului dupa turnare, structura cristalina sufera transformari

si trece in diferite faze cum ar fi faza de formare a austenitului, a feritului

si faze mixte.Carbonul migreaza in timpul transformarii pe pozitia cea mai

favorabila a structurii.

Capacitatea de absorbtie a structurii cristaline a fierului este limitata iar

cand la racire se atinge solubilitatea maxima de carbon in otel, se produc

separari de cementita, Fe3C sau separari de grafit.Un amestec de

ferita cu cementita se numeste perlita. La un continut mai ridicat de carbon in

fier se formeaza ledeburita, o faza de amestec dintre austenita si

cementita.Aceste faze sunt descriese in 'Diagrama de echilibru

fier-carbon' aici o prezentare mai simpla:

Propriatatile otelului cum ar

fi duritatea sau tenacitatea se determina in functie de distorsiunile

structurii cristaline cat si a eliminarii si marimi cristalitelor. Prin

diferite procese termice,se pot modifica dupa bunul plac proprietatile

otelului.

Koyo Thermo Systems va ofera tehnologia si o varietate de cuptoare industriale

pentru recoacere, maleabilizare, calire,revenire, durizare, calirea

suprafetelor prin carburare, carbonitrare, nitrare si nitrocarburare.

Tratamente termice de maleabilizare si recoacere a

otelului in cuptoare

La recoacere,incalzire se are

in vedere aducerea la o anumita temperatura a piesei de prelucrat dupa care se

urmareste o racire lina.

In acest fel se pot urmari mai multe obiective cum ar fi:

Maleabilizarea totala unde se urmareste marirea cristalitelor care au ca

efect micsorarea rezistentei si a duritatii materialului, de dorit in anumite

cazuri particulare.

Recoacerea de detensionare are loc la temperaturi mici cuprinse intre

480°C si 680°C si are ca scop inlaturarea tensiunilor din piesa prelucrata,

tensiuni care se formeaza la deformari mecanice sau la diverse prelucrari.De

altfel nu are loc modificarea proprietatilor otelului.

Recoacerea de omogenizare dureaza pana la 2 zile, are loc la temperaturi

ridicate intre 1050°C si 1300°C si are ca rol o impartire egala, in structura

cristalina, a atomilor straini.Viteza de racire stabileste formarea fazelor cat

si a proprietatilor otelului.

Prin recoacerea de rectristalizare se intelege revenirea la formele

cristaline initiale unei deformari la rece. Prin acest procedeu se incalzeste

piesa la temperaturi putin peste temperatura de recristalizare de obicei la

temperaturi intre 550° si 700°C. Temperatura de recristalizare depinde de

material si de gradul de deformare.

Recoacerea de normalizare a otelurilor este una din principalele

procedee de prelucrare la cald.Are ca obiectiv formarea unei structuri fine de

cristalite, care sunt impartite egal peste piesa.La oteluri cu continut mai

ridicat de carbon, temperatura de recoacere este putin sub 800°C; la oteluri cu

continut mic de carbon, temperatura pentru recoacerea de normalizare creste

pana la 950°C.

La recoacerea de inmuiere (globulizare) se urmareste reducerea

difuziunilor de cementita si perlita, pentru a reduce rezistenta si duritatea

otelului astfel incat sa se poata efectua mai usor deformari plastice si

mecanice.Temperaturile obisnuite sunt cuprinse intre 680°C-780°C.

Koyo va ofera pentru toate aceste tratamente termice, cuptoare pentru caliri

continue si discontinue, in vederea deservirii in conditii de exploatare atmosferice

cat si a cuptoarelor cu vacum.

|

|

|

|

cuptor pentru recoacere de

normalizare

|

cuptor pentru maleabilizarea

sarmelor de otel

|

Calirea otelului

Otelirea

in cuptorul de calire

La operatiunea de calire a

otelului nealiat se incalzeste in prima faza piesa ce urmeaza a fi prelucrata,

la o temperatura intre 800°C-900°C, daca e cazul unui otel cu continut scazut

de carbon, si cu continut mare de austenit. La otelurile aliate, temperaturile

pot avea variatii inseminate.

Pentru a impiedica coroziunea se insufla in cuptor gaz exoterm.Exotermele se

pot obtine cu un generator de gaze, care se genereaza din hidrocarburi si mai

contine pe langa CO si H2, N2, CO2 si H2O.

Generator pentru obtinerea de gaze exoterme

Dupa maleabilzare, otelul se va

raci/cali rapid pentru a impiedica o migrare a atomilor de carbon pe structuri

mai convenabile, acesta deoarece viteza de difuziune a atomilor de carbon

devine destul de mica pentru a mai permite un schimb a structurii, respectiv a

retelei atomice.

Structura cristalina a fierului se modifica totusi la temperatura scazanda

astfel formanduse martensita sau asa zisa transformare martensitica, denumit si

otel martensitic. Din cauza defectelor in structura si a tensiunilor,

martensita este casanta, foarte dura si aspra dar si greu deformabila.

La piese groase sunt necesare sesiuni de racire inalte pentru a permite calirea

lor.In practica piesele se racesc in ulei sau bai cu apa.Cea mai efectiva este

calirea in apa deoarece apa are proprietatea de a a dispersa bine caldura.La

scufundarea in baia de apa se formeaza in prima faza pe suprafata piesei un

strat de abur, rau dispersor de caldura, acest fenomen numinduse si 'Efect

Leidenfrost'.Trebuie urmarit ca piesa sa fie in asa fel scufundata ca

lichidul sa aibe un contact pe toata suprafata sa. Alternativ se pot folosi si

diferite solutii polimerice care se pot adauga la baia de calire.

Incalzirea pieselor se poate efectua in cuptoare transportoare actionate cu

lant sau cuptoare actionate cu role transportoare (conveioare), piesele cazand

sau alunecand la capatul acestora in baia de calire sau mai pot ajunge si

intr-un cuptor cu hota la care incarcarea se face de jos in sus permitand

astfel o evacuare rapida a pieselor de dimensiuni mari.

|

|

|

|

|

cuptor de calire cu hota

|

cuptor de calire actionat cu

lant

|

cuptor de calire prin vacum

|

Si cuptoarele cu vacum sunt

folosite in procesele de calire. Depresiunea creata impiedica oxidarea

respective revenirea suprafetei pieselor prelucrate.

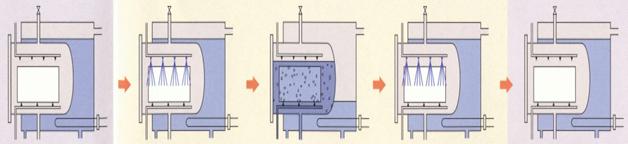

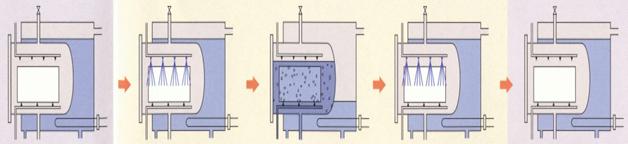

Spalarea pieselor

Dupa calirea in ulei sau

emulsii este necesara o spalare a pieselor inainte de a intra in cuptorul de

maleabilizare. Firma Koyo va prezinta o gama intreaga de astfel de masini de

spalat totodata existand si posibilitatea integrarii masinilor de spalat in

cuptoare de calire. Astfel toti acesti pasi cum ar fi incalzirea, calirea,

spalarea si revenirea se pot face cu o singura instalatie.

Spalarea dupa calire

Maleabilizarea

sau revenirea otelului in cuptoare de revenire

Dupa calirea otelului acesta

devine foarte dur, dar si foarte casant. Acest efect se poate contracara prin

reincalzirea piesei.

La intervalul de temperatura de sub 100°C, rezulta o imbogatire cu atomi de

carbon in zona cu defecte ale structurii atomice a otelului martensitic. La

temperaturi intre 100°C si 200°C atomi de carbon incep sa migreze din pozitiile

nefavorabile ale structurii. Incepe eliminarea de cementita. La continuarea

cresteri temperaturii acest process se amplifica. Peste temperatura de 320°C

practic toti atomii de carbon parasesc pozitiile nefavorabile ale structurii

iar la temperatura de 400°C nu mai au loc schimbari la nivel structural iar

otelul devine moale. La otelurile aliate cu crom, vanadiu, molibden si wolfram,

duritatea ia amploare in acest interval de temperatura cand se fac cedari de

carbizi.Calirea secundara este importanta pentru prefabricate, deoarece trebuie

sa isi pastreze duritatea si la temperaturi inalte.

In general odata cu cresterea temperaturii de maleabilizare/revenire scade si

duritatea otelului. La contact cu aerul ia nastere o oxidare a suprafetei, care

are ca efect decolorarea piesei. Timpul necesar maleabilizarii/reveniri este in

functie de volumul si masa piesei.

Calirea suprafetelor

Opusul durizarii prin calire si

maleabilizare/revenire, la care se caleste intregul material, este calirea la

suprafata.Suprafata dura se poate combina cu miezul moale al materialului.

Pentru aceast proces exista mai multe procedee.

Cementarea

sau carburarea

Procesul

de cementare se utilizeaza la otelurile sarace in carbon. Piesa se caleste cu

ajutorul unui gaz endoterm bogat in carbon.

Gazul endoterm se obtine cu ajutorul unui reactor de gaze din metan, etan sau

propan si consta in mare masura din monoxid de carbon CO, hidrogen si azot.

Generator pentru obtinerea de gaze endoterme

Otelul incalzit la 900°C-1000°C

in cuptoarele de cementare respectiv cuptoare de maleabilizare/revenire, preia

carbon din gazul endoterm. Concentratia de carbon se poate creste pana la

limita de solubilizare si transforma in austenita ( adancimea de cca. 1 mm

).Aici firma Koyo va pune la dispozitie cuptoarele de tip KCF. Procesul de

cementare se poate efectua cu ajutorul cuptoarelor continue sau cu ajutorul

unui dispozitiv discontinuu. Sistemele de transport intr-un cuptor cu trecere

continua pot fi sisteme cu role ceramice, transport cu grilaje sau cu

propulsie.

|

|

|

|

Cuptor cu propulsie si role

ceramice

|

Cuptor continuu pentru

cementarea otelului actionat cu lant

|

Si cuptoarele cu vatra rotativa

se utilizeaza in acest process. In aceste dispozitive se pot integra si

operatiile de calire, spalarii pieselor cat si a procesului de cementare.

Cuptor continuu cu vatra rotativa pentru procesul de cementare a otelului

Otelirea

prin carbonitrare repectiv carbonitrizare

La

carbonitrare, in timpul incalzirii se adauga in faza gazoasa langa carbon si

azot, ceea ce duce la formarea unor nitriti pe suprafata piesei de prelucrat.

Azotul se introduce la carbonitrarea cu gaz sub forma de amoniac NH3

Daca operatia de carbonitrare se face la temperaturi mici de 650°C-770°C,

atunci azotul poate difuza si se formeaza un strat de martensita cu continut de

azot si cu un strat subtire din nitrizi si carbizi. La carbonitrarea peste

770°C pana la 930°C acest strat nu se mai formeaza, deoarece carbonul se poate

difuza mai bine.Azotul stabilizeaza faza de austenita si permite o calire mai

blanda dar in acelasi timp cu o duritate ridicata. Stratul durizat calit este

totusi mai subtire decat la cementare, revenire iar transformarea spre

interiorul materialului este mai puternica.

Ca si la carburare in fazele gazoase urmeaza operatiile cum sunt calirea si

maleabilizarea/revenirea.

|

|

|

|

Cuptor de carbonitrare,

carbonitrizare

|

versiune de cuptor pentru

carbonitrare, carbonitrizare fara cadru cu baie de calire prin vacuum

|

Otelirea

prin nitrare, nitrizare si nitrocarburarea.

La nitrare

respectiv nitrizare in cuptoare difuziunea de azot are loc la temperaturi

mici de 500°C-550°C. Sursa este amoniacul. In acest fel are loc difuziunea

azotului in otel, care se depoziteaza intre locurile din structura

cristalina.Acest lucru duce la o tensionare a structurii cristaline si automat

la o durizare a materialului. Nu mai este necesara o calire aceasta nemai avand

la baza formarea unui strat de martensita.La racire se elimina partial nitriti.

La nitrocarburare se adauga pe langa azot si carbon obtinut din monoxid de

carbon si hidrocarburi in faza gazoasa.Carbonul se regaseste numai la marginea

materialului, deoarece solubilitatea sa in otel este mica acesta continand deja

azot, in acest fel difuziunea fiind destul de proasta.La racire se formeaza

carbonitrati.Timpul necesar durizarii prin nitrocarburare este mai mic decat la

nitrare.

Otelurile nitrate si carbonitrate au o suprafata subtire foarte dura si foarte

glisanta dar care nu e foarte buna la uzura iar rezistenta la rupere este

mica.Densitatea suprafetei are o rezistenta mare la coroziune si poate fi mai

usor polizata.

|

|

|

|

cuptor de nitrare cu hota

|

cuptor de nitrare in doua

trepte

|

Echipament de automatizare si

informatizare pentru cresterea gradului de inteligenta al proceselor de

tratament termic

Descrierea sistemului de automatizare

Pentru procesele termice de

cementare/calire si recoacere in atmosfera gazoasa a fost realizata o

configuratie alcatuita din patru automate programabile (PLC-uri) (vezi

Figura1). Fiecare automat programabil fiind configurat conform procesul

tehnologic aferent tipului de cuptor. PLC-urile sunt conectate pe linie de

comunicatie seriala in varianta ' Multi-drop' la un PC destinat

conducerii si monitorizarii procesului tehnologic. Sistemul asigura urmatoarele

functiuni:

monitorizarea

parametrilor analogici si digitali;

monitorizarea

parametrilor analogici si digitali;

reglarea

si indicarea temperaturilor in cuptorul de tratament conform diagramelor

temperatura/timp;

reglarea

si indicarea temperaturilor in cuptorul de tratament conform diagramelor

temperatura/timp;

reglarea

raportului debit aer/gaz metan in functie de analiza de umiditate ( punct de

roua) din amestecul rezultat destinat atmosferei gazoase specifice

tratamentului termic;

reglarea

raportului debit aer/gaz metan in functie de analiza de umiditate ( punct de

roua) din amestecul rezultat destinat atmosferei gazoase specifice

tratamentului termic;

reglare

debit amoniac;

reglare

debit amoniac;

reglare

raport gaz metan/ gaz ENDO functie de analiza de concentratie CO (potential de

carburare)

reglare

raport gaz metan/ gaz ENDO functie de analiza de concentratie CO (potential de

carburare)

realizare

ecrane operationale pentru conducerea si supravegherea in timp real a

procesului

realizare

ecrane operationale pentru conducerea si supravegherea in timp real a

procesului

Prezentarea programelor

Programul de comanda si

supraveghere aferent cuptoarelor este realizat cu ajutorul pachetului de

dezvoltare al automatului programabil si ruleaza in memoria acestuia. Este un

program structurat pe tipuri de tratamente fiind alcatuit din urmatoarele

subrutine: calire, recoacere, cementare/calire-tip1, cementare/calire-tip2,

cementare + 2 caliri-tip1, cementare + 2 caliri-tip2. Fiecare subrutina contine

diagrama temperatura/timp aferenta tipului respectiv de tratament termic.

Selectarea unuia dintre tipuri si implicit a subrutinei respective se face

automat in functie de codul reperelor introduse in cuptor, conform programului

de sortare repere si formare sarja.

Reglarea raportului debit

aer/gaz metan, debitului de amoniac, raportului gaz metan/ gaz ENDO se face

prin blocuri de reglare de tip PID incluse in pachetul de dezvoltare al

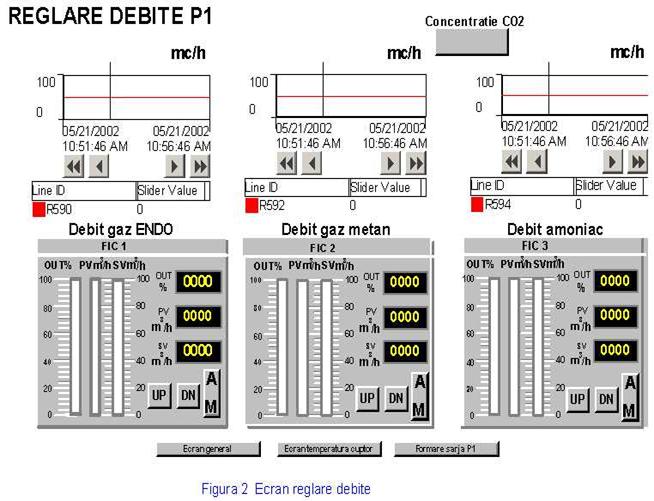

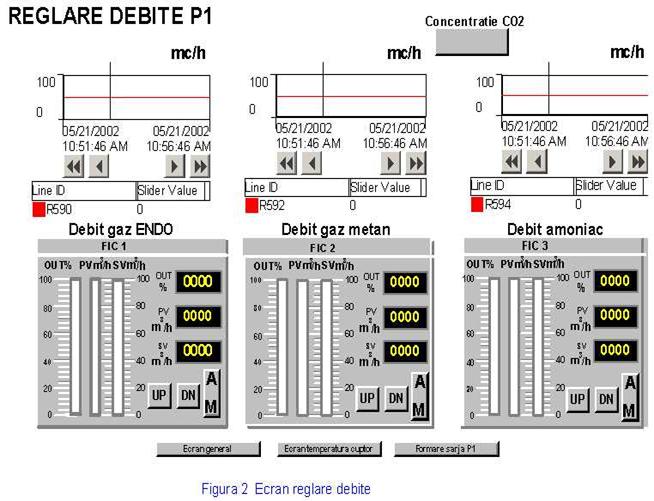

PLC-ului. ( vezi Figura2)

In Figura 2 este prezentat ecranul pentru reglare debite, care contine trei

regulatoare de debit : FIC1 - bucla de reglare debit gaz ENDO, FIC2- bucla de

reglare debit gaz metan, FIC3 - bucla de reglare debit amoniac. Pe fiecare din

cele trei blocuri apar sub forma de bargraf parametrii corespunzatori buclei:

OUT% - iesirea buclei in procente, PV[m3/h] - valoarea masurata din proces,

SV[m3/h] - valoarea de referinta, UP, DN - butoane pentru

incrementare/decrementare iesire in cazul regimului manual, grafice cu valoarea

parametrilor in timp real.

Programul pentru sortarea

reperelor si formarea sarjei este scris si limbajul Visual Basic si contine

algoritmul de selectie si conditiile pe care trebuie sa le indeplineasca

reperele pentru formarea unei sarje ( ex. masa totala repere, material, tip de

tratament, etc. ). Datele referitoare la reperele care urmeaza a fi tratate

termic au fost centralizate intr-un fisier de tip Excel, datorita avantajelor

legate de usurinta adaugarii de noi repere. Prin intermediul tehnicii DDE (

Dynamic Data Exchange - schimb dinamic de date) se deschide un canal de

comunicatie spre Excel , se interogheaza tabelul si se extrag caracteristicile

reperului dorit de operator, verificandu-se compatibilitatea acestuia si sarja.

Ecrane operationale

Statia de monitorizare este un calculator industrial / PC conectat la reteaua

de automate programabile pe linie seriala prin interfata RS485, in scopul

comenzii si monitorizarii in timp real a parametrilor cuptoarelor. Cu ajutorul

pachetului software Cimplicity au fost realizate diferite tipuri de ecrane

operationale dintre care putem mentiona : ecran general, ecran reglare debite,

ecran temperaturi, ecran formare sarja.De asemenea au fost realizate rapoarte

de date si alarme si inregistrari in timp ale parametrilor aferenti proceselor

tehnologice.

Concluzii

Configuratia realizata asigura

comanda si monitorizarea in timp real a parametrilor tehnologici aferenti

cuptoarelor de tratament termic Adoptarea acestei solutii de automatizare

pentru procesele de tratament termic asigura multiple avantaje. Dintre acestea

putem mentiona, comanda si supravegherea de la distanta a procesului

tehnologic, furnizarea de date si informatii catre personalul de decizie

responsabil cu siguranta si anume:

evenimente

deosebite (data si timpul producerii evenimentului );

evenimente

deosebite (data si timpul producerii evenimentului );

informatii

asupra uzurii elementelor de executie;

informatii

asupra uzurii elementelor de executie;

texte

explicite de ajutor decizional privind intretinerea;

texte

explicite de ajutor decizional privind intretinerea;

elaborarea

de rapoarte zilnice;

elaborarea

de rapoarte zilnice;

memorarea

datelor de interes pentru analize periodice la nivelul managementului;

memorarea

datelor de interes pentru analize periodice la nivelul managementului;